در این مقاله قصد داریم تا حدودی شما را با قالب و انواع آن آشنا کنیم .گاها پیش آمده که می خواهیم قطعات یک دست و یکنواختی را تولید کنیم ، لذا چند روش برای این کار میتوان متصور بود . روش نخست این است که از دستگاه CNC برای ساخت قطعات استفاده کنیم ، که بدلیل هزینه بالای تولید قابل توجیه برای تولید با تیراژ بالا نمیباشد ، لذا بهترین گزینه استفاده از قالب می باشد .علت اصلی استفاده از قالب در تولید ، تولید قطعات یکسان و یکنواخت ، تیراژ تولیدی بسیار زیاد و دقیق و از همه مهمتر قطعاتی که در صنعت فورج تولید میشوند، نیازمند افزایش دانسیته هستند. حال با توجه به شناخت اولیه از قالب و علت استفاده از قالب توجه شما را به ادامه این بحث دعوت میکنم .

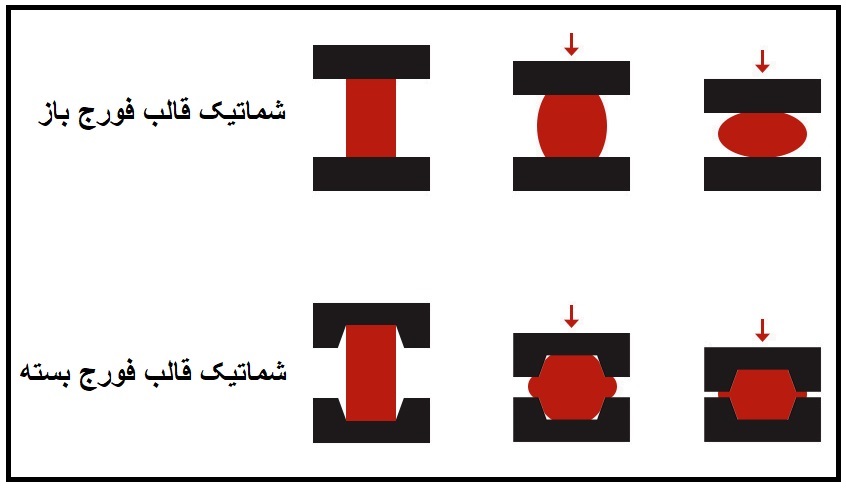

در صنعت آهنگری یا فورج جهت ساخت قالب فورج، بسته به شرایط قطعه و برخی ملاحظات، در دو نوع قالب باز و قالب بسته ساخته می شوند ولی اکثرقالب های فورج گرم بصورت قالب باز طراحی و ساخته می شوند که دلیل این روش، ساخت قطعات پیچیده و دقیق، جلوگیری از فشار زیاد به قالب که منتج به شکست قالب نگردد ، اما در قالب های باز قطعه آزادانه به هر شکلی که میخواهد در می آید و البته هزینه ساخت این نوع قالب ها بسیار پایین تر از قالب های بسته در می آید مثل قالب های مخصوص پتک کاری و یا کاهش ضخامت یک بیلت به ضخامت نازک تر .

مسلما یکی از مهم ترین فاکتورها در بحث ساخت قالب، متریال یا جنس بکار رفته در قالب میباشد ، چرا که اگر فولاد نامناسبی را انتخاب کنیم باعث بوجود آمدن ضررهای جبران ناپذیری خواهد شد .

- دسته اصلی فولاد انتخابی بابت ساخت قالب از نوع فولاد ابزاری گرمکار میباشد . خود این دسته شامل یک طیف وسیعی از انواع مختلف گریدها است که دارای خواص مخصوص به خود از جمله :

- – چکش خواری مناسب که همان مقاومت در برابر تغییر شکل یا طول در حین ضرب پرس است .

- – مقاومت به سایش و ضربه در دماهای زیاد .

- – خاصیت جوشکاری مناسب

- – توان تحمل دمای بالا بدون از دست دادن خواص مثل سختی ( حدود 350 درجه به بالا ) .

- با توجه به گفته های بالا و خواص مورد نیاز ، بهترین و متداولترین انتخاب برای ساخت قالب دو نوع فولاد ابزاری با استاندارد های شماره 2344 و 1.2714 میباشند .

- از استاندارد 1.2344 برای قالب هایی با دوام و تیراژ بالاتر و البته ابعاد قطعه کوچکتر و سبکتر ساخته میشوند و از استاندارد 1.2714 برای قالب هایی با دوام و تیراژ کمی پایین تر و البته ابعاد بسیار بزرگ و سنگین تر استفاده میگردد .

- پس از انتخاب مواد اولیه نوبت به ساخت قالب است که در واحد قالبسازی توسط ماشین های فرز و تراش ساخت اولیه قالب صورت میگیرد .

بعد از این مرحله نوبت به یکی از مهم ترین قسمت های ساخت قالب که همان عملیات حرارتی میباشد می رسیم، که در این مرحه بسته به نوع متریال فولاد و قطعه تولیدی، خواص مورد نیاز در مرحله عملیات حرارتی مثل میزان سختی و افزایش استحکام و سایر پارامترهای مورد نظر صورت می پذیرد.

بعد از مرحله عملیات حرارتی ، کار تکمیل کاری قالب به دلیل سختی زیاد قالب که در حدود 44 تا 50 راکول سی میتواند باشد توسط دستگاه اسپارک و یا ماشین های فرز و تراش و با ابزارهای مقاوم تر مانند ابزار تنگستن مرحله ساخت نهایی قالب تمام شده و آماده تولید می شود.